作為一種α+β相耐熱鈦合金,鈦合金TC11具有高強度�����、超強耐腐蝕性��、優異的抗蠕變性和較好的熱穩定性��,被廣泛應用于航空發動機渦輪盤、葉片等重要構件��。在鈦合金切削過程中切削溫度較高�����、切削力較大�,刀具容易磨損��,加工效率整體較低�,加工表面容易產生表面微裂紋���、加工硬化等現象��。國內外學者對鈦合金加工進行了大量的研究:岳彩旭、張統等利用ABAQUS軟件建立了平底銑刀銑削鈦合金TC4的C形薄壁零件仿真模型,結果表明有限元模型可以預測銑削力;劉昂馳等對鈦合金TC4進行了順銑和逆銑加工研究,結果表明逆銑銑削力大于順銑銑削力;從政、楊振朝等分別針對鈦合金TC11進行車削仿真和高速銑削試驗�����,得出工藝參數對切削力的影響規律�。

上述研究主要是針對用平底銑刀銑削鈦合金的情況,但渦輪盤、葉片等是由復雜自由曲面構成的零件,多采用球頭刀配合小切削深度來加工側壁���,加工效率低。相比于球頭刀,錐度球頭刀的曲面部分由一個大曲率半徑圓弧構成7��,能夠增大刀具整體的剛性��,可承受較大的切削深度�,被廣泛應用于航空薄壁零件的高效加工�。由于錐度球頭刀可以承受較大的切削深度,因此編程時可以縮短

刀具路徑����,提高生產效率��。

隨著五軸加工技術和CAM的發展�,錐度球頭刀被廣泛應用于復雜曲面側壁的高精度和高效率加工����。本文的研究背景為航空高端制造“專精特新”產業學院中西安亞太菁英智能裝備有限公司生產項目。為解決薄壁零件加工變形問題��,有必要對錐度球頭刀銑削鈦合金TC11的切削力進行研究�,為實現薄壁零件高質、高效銑削加工提供理論支撐����。

1��、試驗方案

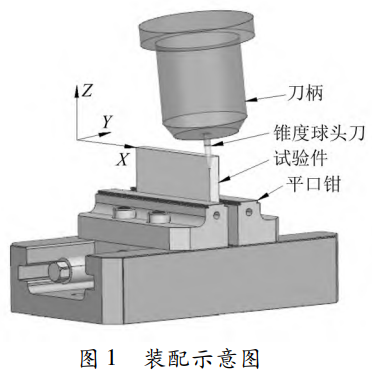

切削試驗材料為鈦合金TC11���,試驗件尺寸為100mmx10mmx50mm����,試驗件采用平口鉗夾持的方法固定在機床工作臺上,試驗件長度方向沿X軸方向,如圖1所示����。刀具采用整體硬質合金6 mm錐度球頭刀���,刀齒個數為4�����。采用刀具側刃進行銑削加工,切削寬度為0.2mm。

切削力是表征切削過程穩定性的重要物理量之一,它的大小會影響表面完整性��、薄壁零件變形程度和刀具耐用度�。為了研究切削速度[v。]、切削深度[a]和每齒進給量[f]3個工藝參數對主切削力[F1]的影響��,采用田口法進行三因素三水平的正交試驗分析���,各參數所對應水平見表1���。

表1試驗因素及水平

| 序號 | 參數 | 水平 1 | 水平2 | 水平 3 |

| A | 切削速度 v c /[m/min] | 30 | 40 | 50 |

| B | 切削深度 a p /mm | 7 | 8 | 9 |

| C | 每齒進給量 f z /[mm/z] | 0.02 | 0.04 | 0.06 |

2����、切削仿真分析方法

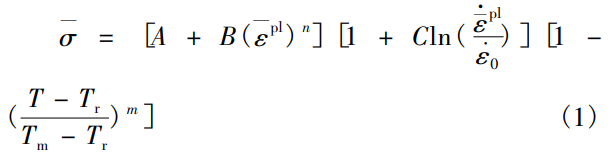

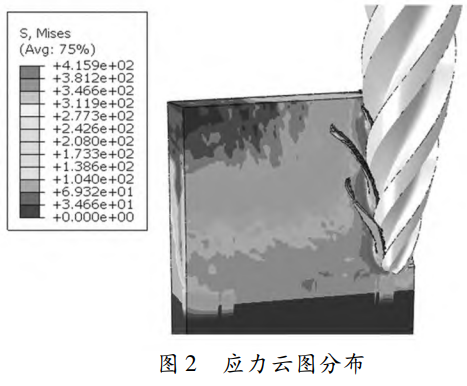

在建立的切削仿真三維模型中,需要對材料的本構模型、斷裂準則、比熱���、密度、泊松比等進行參數設定。切削仿真過程涉及材料的彈性、塑性硬化和斷裂過程間���。塑性屈服與應變硬化采用 John-son-Cook塑性模型,因為其擁有能夠很好地描述金屬在大應變、高應變率和高溫下的本構方程,見公式[1]���。

式中: σ為材料的流動應力, MPa; A為屈服應力強度, MPa; B為應力強化常數; ε pl為等效塑性應變; n為應變強化指數; C為應變率強化參數; ε ˙ pl為等效塑性應變率; ε ˙ 0 為參考應變率,取 1.0 s ?1; T為樣品的環境溫度,℃;T為室溫����,℃;T為材料的熔點����,℃;m為溫度應變率靈敏度�。表2為鈦合金TC11材料 Johnson-Cook塑性參數。

表2 TC11材料 Johnson-Cook塑性參數

| A/MPa | B/MPa | C | m | n | Tr/℃ | Tm/℃ |

| 1309 | 258 | 0.44 | 0.99 | 0.44 | 20 | 1660 |

材料的失效準則采用 Johnson-Cook損傷模型�,其中失效應變 ε D pl 由公式[2]計算��,TC11的Johnson-Cook失效參數見表3。

式中: D 1 ~ D 5 為失效參數, p為靜水應力, q為米塞斯應力���。

表 3 TC11的 Johnson- Cook失效參數

| D 1 | D 2 | D 3 | D 4 | D 5 |

| -0.09 | 0.27 | 0.48 | 0.01 | 3.87 |

結合試驗工藝參數完成刀具和工件的裝配。分別采用 C3D10和 C3D8R單元對刀具和工件進行網格劃分,刀具網格尺寸應大于工件網格尺寸�����。將刀具設置為剛體和主動面,工件設置為從動面,刀具和工件之間的相互作用模式為通用接觸,包括面-面接觸和工件的自接觸�����。最后對工件施加固定約束,對刀具施加移動速度和旋轉速度,完成銑削加工模擬仿真����。

3、試驗結果分析

3.1影響規律分析

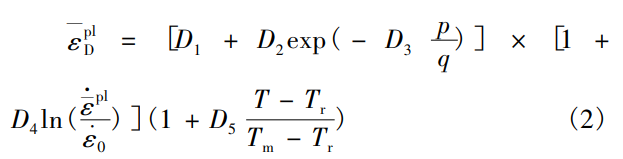

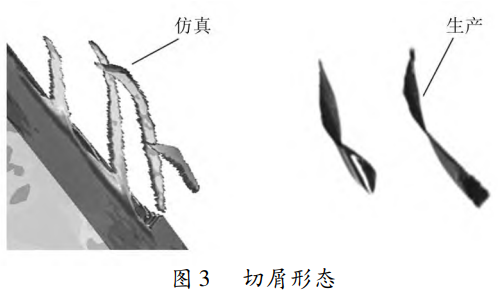

切削參數為 vc=30m/min����、fz=0.06mm/z����、 ap=9mm時,銑削加工應力云圖如圖 2所示,可以看出, Mises應力最大值出現在刀具和工件的接觸點。這是由于在該變形區切削層受到刀具的剪切與擠壓作用,接觸面材料的應力值達到材料的斷裂極限,開始出現切屑分離 [13]�����。仿真產生的切屑形狀為帶狀結構,并且出現了一定的卷曲,切屑貼近刀具的螺旋槽發生卷曲�����。切削仿真所產生的切屑形態與生產加工鈦合金產生的切屑形態[如圖 3所示)近似�。

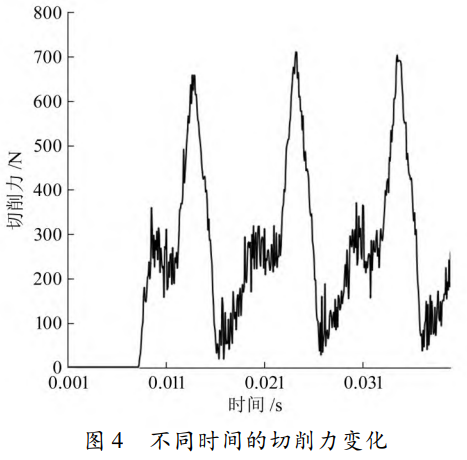

結合圖1可知��,X軸方向對應于刀具的進給方向���,Y軸方向表示刀具的徑向方向,Z軸方向指的是銑削刀具的軸向方向�����。刀具徑向切削力最大����,是

引起薄壁工件變形的重要原因�,因此本文將重點研究刀具的徑向切削力�。切削參數為vc=30m/min�����、fz=0.06mm/z�、 ap=9mm時,切削力隨時間的變化如圖4所示。隨著時間的增加,切削力呈周期性變化��。在一個切削周期內�,隨著刀齒的切入、切出�����,切削力先增大后減小�����,切削力最大值時刻切削面積最大��。

依次按照三因素三水平正交試驗表的順序完成切削仿真,獲得的切削力結果見表 4。

表4正交試驗設計及結果

| 序號 | vc/[m/min] | ap /mm | fz/[mm/z] | 切削力F/N |

| 1 | 30 | 7 | 0.02 | 330.04 |

| 2 | 30 | 8 | 0.04 | 469.11 |

| 3 | 30 | 9 | 0.06 | 702.08 |

| 4 | 40 | 7 | 0.04 | 450.21 |

| 5 | 40 | 8 | 0.06 | 588.18 |

| 6 | 40 | 9 | 0.02 | 432.32 |

| 7 | 50 | 7 | 0.06 | 368.44 |

| 8 | 50 |

| 0.02 | 330.16 |

| 9 | 50 | 9 | 0.04 | 596.63 |

為了獲得工藝參數對切削力的影響規律,采用田口法進行分析。根據表 4中的數據結果,分別計算出各因素在每個水平條件下的切削力平均值和極差,最終得到均值響應表[表5]。極差的大小反映了每個試驗因素對切削力結果影響的強弱��,對切削力影響最大的工藝因子是切削深度����,其次是每齒進給量,切削速度最小。

表5均值響應表

| vc/[m/min] | ap/mm | fz/[mm/z] |

| 1 | 500.4 | 382.9 | 364.2 |

| 水平 2 | 490.2 | 462.5 | 505.3 |

| 3 | 431.7 | 577.0 | 552.9 |

| 極差 | 68.7 | 194.1 | 188.7 |

| 排序 | 3 | 1 | 2 |

3.2建立切削力預測模型

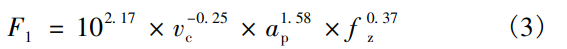

采用多元線性回歸法對表 4所示的測試數據進行擬合,切削速度 [v c ]�、切削深度 [a p ]和每齒進給量 [f z ]作為自變量,切削力 [F 1 ]作為因變量,建立錐度球頭刀銑削鈦合金TC11的切削力預測模型,如式[3]所示�。

對預測模型進行方差分析,是驗證其準確性和可用性的方法之一。式(4)所示預測模型的方差檢驗見表 6。由表可知,切削力預測模型中回歸項的 P小于 0.05,即預測模型顯著,可以實現對切削力的準確預測����。

表6切削力預測模型的方差檢驗

| 來源 | 自由度 | 平方和 | 均方 | F | P |

| 模型 | 3 | 0.096 6 | 0.032 2 | 12.43 | 0.009 |

| 誤差 | 5 | 0.0129 | 0.0026 |

|

|

| 合計 | 8 | 0.109 |

|

|

|

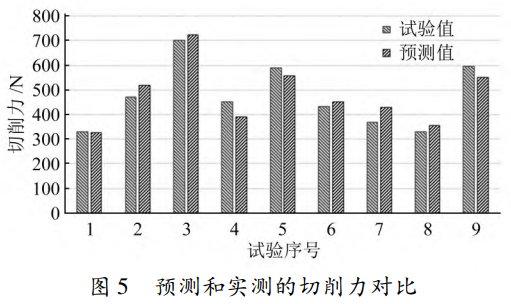

模型預測結果和切削力試驗結果的對比如圖5所示����?�?梢钥闯?預測模型對 9組試驗結果變化趨勢的預測是準確的,其中第 7組參數組合的切削力誤差最大為 15.36%;第 1組參數組合的切削力誤差最小僅為2.55%;9組試驗的平均切削力誤差為7.45%�。

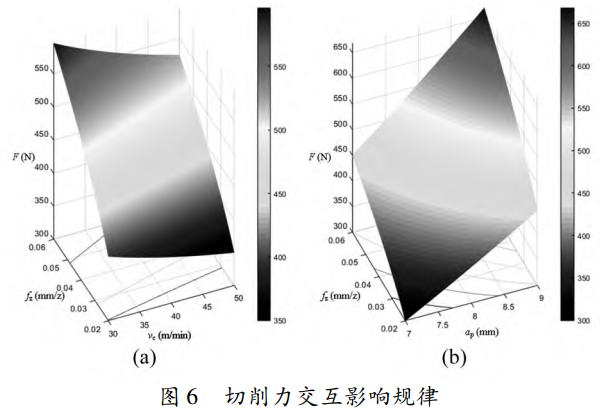

圖6[a]為當a_{p}=8mm時,切削速度和進給量對切削力的交互影響規律??梢杂^察到在30~50 m/min的切削速度范圍內����,切削力表現出遞減趨勢����。這一現象可以解釋為增加切削速度導致被加工工件材料的塑性變形減小�����,同時引發了剪切角增大���,從而導致切削力降低�����。提升切削速度還會引發更多切削熱量的產生,進一步強化材料的熱軟化效應。圖6[b]為當v��。=40m/min時����,切削深度和進給量對切削力的交互影響規律。隨著切削深度和進給量的增大�,切削力也隨之增大�����。產生這種現象的主要原因是,隨著切削深度的增大,錐度球刀與工件接觸的圓弧長度增加�,使得切削面積增大�,導致變形力增大�����,摩擦力也增大。隨著進給量的增大��,單位時間內參與切削的材料體積增大�,刀具與材料和切屑之間的摩擦增加,切削力不斷增大���。

4、結束語

本文給出的分析銑削力變化規律的方法和預測模型建模方法通用性較強���,為錐度球頭刀切削金屬材料的切削力預測提供了一種思路。但是��,實際

銑削加工過程中需要考慮的因素很多�����,本文仿真所用為實際工件的簡化模型�,還需和企業聯合開展相關試驗�,以進一步優化模型。

參考文獻

[1] BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia,2013,61[3]:844-879.

[2]岳彩旭�,胡德生����,劉獻禮�����,等.基于有限元仿真的鈦合金薄壁件銑削參數優化.工具技術�,2021,55[11]:53-60.

[3]張統.鈦合金薄壁件銑削加工變形預測與參數優化研究[D].哈爾濱:哈爾濱理工大學��,2020.

[4]劉昂馳�,寧立偉����,梁桂強,等.鈦合金順銑和逆銑的有限元仿真對比分析.工具技術,2022,56[1]:32-37.

[5]從政����,曹巖,賀志昊���,等.TC11鈦合金力熱耦合仿真分析及雙目標參數優化[J].制造技術與機床,2022[1]:119-123.

[6]楊振朝,林允博,劉三娃����,等.基于 Box-Behnken設計的高速銑削TC11鈦合金切削力預測模型研究[J].航空精密制造技術,2018,54[4]:14-18.

[7] URBIKAIN G,LACALLE L DE, NORBERTO L. Bridging the gap between student instruction and advanced research: educational software tool for manufacturing learning[J]. Computer Applica-tions in Engineering Education,2021,29[1]:274-286.

[8] PELAYO G U. Modelling of static and dynamic milling forces in inclined operations with circle-segment end Mills[J].Precision Engineering,2019,56:123-135.

[9]王威振�,姜增輝,陳興寬�����,等.切削參數對高速銑削Stellite6合金切削力的影響[J].兵器材料科學與工程,2023,46[3]:129-133.

[10] AYDIN M. Numerical study of chip formation and cutting force in high-speed machining of Ti-6Al-4V bases on finite element modeling with ductile fracture criterion[J]. International Journal of Material Forming,2021,14[5]:1005-1018.

[11]從政.TC11鈦合金航空盤類零件車削工藝優化研究[D].西安:西安工業大學,2022.

[12]李偉,周蘭,王林軍,等.基于材料損傷演化的鈦合金螺旋銑孔切削力仿真模型.蘭州理工大學學報,2023,49[2]:56-64.

[13]王明海��,李世永����,王京剛�,等.航空鈦合金Ti6Al4V的三維銑削加工有限元仿真[J].機械科學與技術,2014,33[7]:1036-1039.

(注,原文標題:錐度球頭刀銑削鈦合金TC11切削力研究)

無相關信息